在智能化矿山建设的浪潮中,南关煤业以“提效率、减强度、增安全”为核心目标,创新打造“单轨吊环网空运”系统,成功破解井下辅助运输效率瓶颈,率先实现“辅助运输一站式、物流配送一体化”的行业突破。

破局传统:单轨吊直进切巷,支架运输效率跃升

传统支架运输需依赖多部绞车接力作业,不仅需6名人员协同操作,还存在环节繁琐、安全隐患大等问题。南关煤业直面痛点,在3200工作面首创“单轨吊进切巷+调向平台安支架”新模式,彻底颠覆传统工艺。

“单轨吊从平台车场直达用料地点,省去中间转载环节,效率提升立竿见影。但支架运输的革新需要打破惯性思维,我们坚信“人努力”且创新是唯一出路。”南关煤业党委书记、董事长、经理霍诚强调。

攻坚克难:技术适配与地质挑战的双重突破

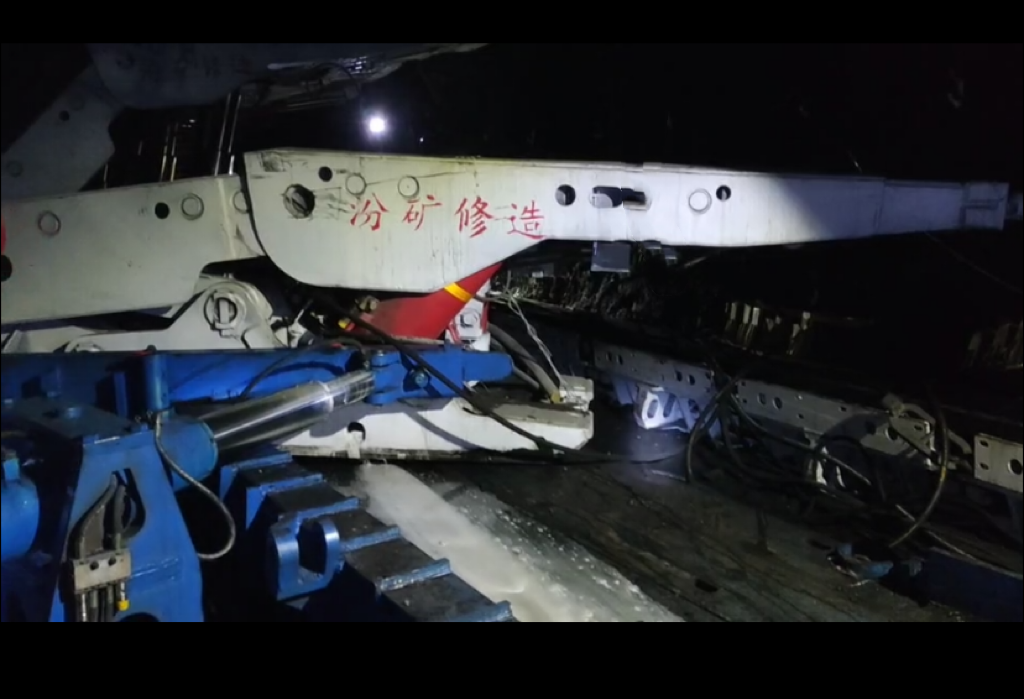

面对3200工作面顶板破碎、底板酥松等复杂地质条件,机运区联合多部门开展技术攻关,构造特殊段采用200米重型吊梁,设计可变吊点固定板,实现吊点灵活适配;部署10根专用合口道与专用的重轨弯道,确保系统连续性与稳定性;重新布局驾驶室、驱动部等核心部件,适应复杂多变的地质条件下高效运行。

南关煤业机电经理刘浩博坦言:“这是全矿首次尝试,从技术到心理都是巨大挑战。但团队用科学方案和执行力证明了可行性。”

实战检验:问题即机遇,效率与安全双赢

4月初的首次试运行中,支架与轨道存在偏移、单轨吊支架起吊梁马达故障等问题接连出现。机运党支部书记韩亚强与运输技术组组长贺志刚连夜带领团队进行技术攻关,通过调整吊点重心、强化检修流程,逐一化解难题。实现千米运输仅需2人20分钟,较传统模式节省3人50分钟;调向平台安装支架节约2人30分钟,单日最高吊运10台支架;并取消绞车固定及操作、钩头制作等冗余工序,劳动强度与风险同步降低。

从技术突破到智能化运输生态,南关煤业3200工作面的成功实践,不仅是单一工艺的创新,更标志着煤矿辅助运输体系向智能化、集约化迈出关键一步。未来,随着技术迭代,相信南关煤业将在矿山高效安全运输的新赛道上稳健持续。

改革无坦途,创新无止境。南关煤业在奋力开创高质量发展和现代化建设的新征程上守正创新、锐意进取,以“一站就位”的新模式,为行业树立了“减人提效、科技保安”的新标杆,其经验也将助推企业在高质量发展的道路上越走越稳、越走越远、越走越强。(史乐 韩亚强)